Робоскоп ВТМ-5000/ФРЕЙМ

Госреестр (ГРСИ): не указано

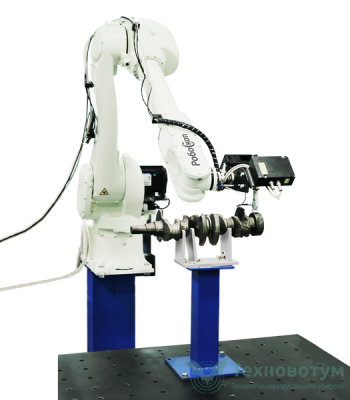

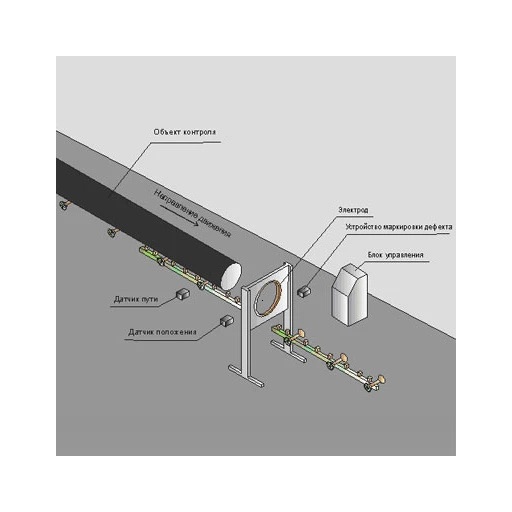

Робоскоп ВТМ-5000/Фрейм - роботизированный комплекс неразрушающего контроля механических свойств (структуры материала) и геометрических размеров изделий литейного производства. Предназначен для поточно-серийного контроля геометрических размеров и структуроскопии изделий из чугуна, стали и цветных металлов.

В основе ультразвукового контроля структуры металлов лежит измерение скорости распространения волн и затухания в материалах. Вихретоковый метод определения структуры и твердости материалов основан на взаимосвязи удельной электрической проводимости с их физико-механическими характеристиками.

Блочная структура построения позволяет легко адаптировать комплекс под любые условия производства. С возможностью быстрого переориентирования под новые изделия при помощи специального программного обеспечения. Обработка полученной информации и выдача заключения о годности изделия осуществляется с терминала управления. Все программное обеспечение имеет удобный и интуитивно понятный интерфейс.

Особенности и преимущества:

- Строгое соблюдение требований и условий технологического процесса

- Сокращение времени на контроль

- Точность позиционирования преобразователей в контрольных точках

- Обеспечение бесперебойного выполнения технологического процесса контроля

- Отсутствие человеческого фактора

- Обработка и архивация результатов контроля

- Возможность удаленного управления

- Автоматическая сортировка контролируемых изделий

Высокая точность измерения достигается с помощью новейших разработок в области лазерного сканирования и математической обработки результатов измерений. Большой опыт внедрения собственных разработок по анализу механических свойств материалов позволяет подобрать оптимальный метод контроля для каждого материала. Работоспособность комплекса Робоскоп ВТМ-5000/Фрейм подтверждена успешным внедрением в литейные производства.

В состав системы входят:

- Робот-манипулятор

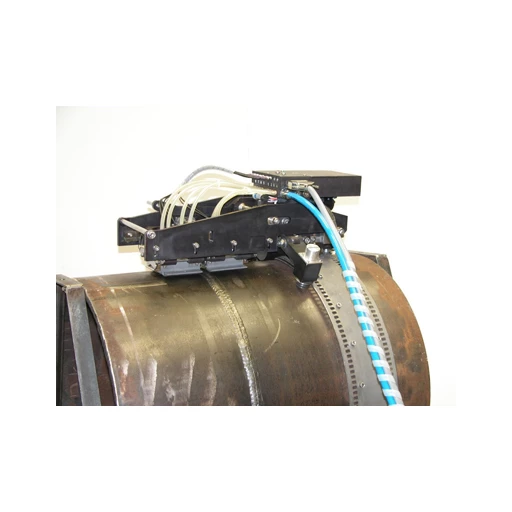

- Ультразвуковой канал дефектоскопии

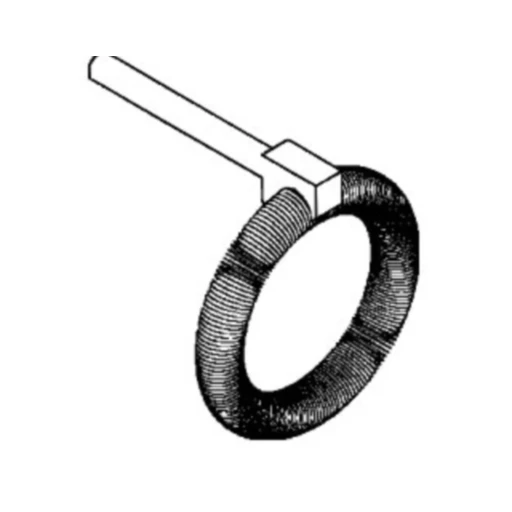

- Вихретоковый канал дефектоскопии

- Высокоточные лазерные 2D-сканеры

- Специализированное ПО

- Терминал управления

- Механизм перемещения

Помимо автоматизированной системы методики контроля могут быть встроены в программное обеспечение более доступных ручных дефектоскопов на базе УД4-ТМ и ДАМИ-С09.

------------------------------------------------

Компания «МЕТРИКА» занимается поставками оборудования по всей России. Предлагаем комфортные условия для каждого заказчика, услуги качественной поверки, ремонта и калибровки приборов, сотрудничество с сертифицированными лабораториями, успешное участие в тендерах. Наша команда готова найти решение вопроса любого уровня сложности. Будем рады ответить на ваши вопросы.

Характеристики

|

Поддерживаемые методы неразрушающего контроля |

Лазерный обмер геометрических параметров, ультразвуковой |

|

Скорость перемещения преобразователя, м/c |

0-1 |

|

Время установления рабочего режима, минут, не более |

15 |

|

Средства управления, отображения и обработки информации (общий терминал управления, промышленный компьютер, сенсорный дисплей) |

Есть |

|

Звуковая и световая сигнализация обнаружения дефекта |

Есть |

|

Степень защиты от проникновения терминала управления |

IP67 |

|

Система самодиагностики |

Есть |

|

Автоматическая система подачи контактной жидкости |

Есть |

|

Тип контактной жидкости |

Масло |

|

Время на контроль одной детали, минут, не более |

1 |

|

Время непрерывной работы, часов в сутки, не менее |

24 |

|

Средняя наработка на отказ, ч, не менее |

10000 |

|

Наличие защитного заземления |

Есть |

|

Температура эксплуатации, °С |

От +10 до +40 |

|

Относительная влажность воздуха (при температуре 35 °С), не более, % |

95 |

|

Параметры электропитания напряжение сети, В |

380/220 |

|

Частота, Гц |

50 ±1 |

|

Максимальная потребляемая мощность, кВт, не более |

4 |

|

Габаритные размеры терминала управления, мм |

600х900х1700 |

|

Габаритные размеры механической части (без учета терминала управления), мм, не более |

1000х1000х2100 |

|

Полная масса всего оборудования, кг, не более |

1000 |

|

Характеристики канала лазерного сканирования |

|

|

Рабочий диапазон измеряемых расстояний по направлению лазерного луча, мм |

100-350 |

|

Погрешность измерения геометрических размеров (в зависимости от диапазона измеряемого расстояния по направлению излучения лазера), % |

±0,1 |

|

Базовая система координат (количество координат измерений) |

XoZ (2) |

|

Длина волны, нм |

660 |

|

Частота обновления данных, профилей/секунду |

400 |

|

Ультразвуковой контроль контактным и бесконтактным способом |

Есть |

|

Автоматическое регулирование усиления (АРУ) для поддерживания необходимого уровня чувствительности ультразвуковых каналов |

Есть |

|

Режим автоматического слежения за наличием акустического контакта |

Есть |

|

Время полной автоматической перенастройки, мин, не более |

5 |

|

Диапазон измерения амплитуд сигналов на входе приёмника, дБ |

67-107 |

|

Пределы допускаемой абсолютной погрешности настройки порогового индикатора (зона нечувствительности), дБ |

±0,3 |

|

Пределы допускаемой абсолютной погрешности измерения амплитуд сигналов на входе приёмника, дБ |

±0,5 |

|

Временная нестабильность уровня срабатывания порогового индикатора за 8 часов работы, дБ |

±0,5 |

|

Номинальные значения амплитуды импульсов возбуждения на нагрузке 50 Ом, В |

75, 150, 225 |

|

Относительная погрешность установки амплитуды импульсов возбуждения |

±20 % |

|

Длительность полуволн генератора импульсов возбуждения (ГИВ), нс |

12-1250 |

|

Относительная погрешность установки длительности полуволн импульса ГИВ, % |

±10 |

|

Дискретность установки длительности импульсов ГИВ, нс |

12,5 |

|

Частота следования импульсов ГИВ, Гц, не менее |

1000 |

|

Максимальная чувствительность на частоте 5 МГц при отношении сигнал/ шум 6 дБ, мкВ |

150 мкВ |

|

Полоса пропускания приемника на уровне минус 3 дБ, МГц |

1-10 |

|

Диапазон регулировки чувствительности приемника, дБ, не менее |

90 |

|

Количество точек построения кривой временной регулировки чувствительности (ВРЧ) |

256 |