Общество с ограниченной ответственностью «МЕТРИКА»

620137, г. Екатеринбург, ул. Волховская, д. 20, эт. 1, оф. 113

+7 (343) 287-29-72

www.metrica-rf.ru

РОБОСКОП ВТМ-5000/КОМПОЗИТ

Госреестр (ГРСИ): не указано

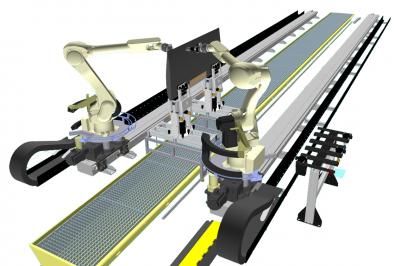

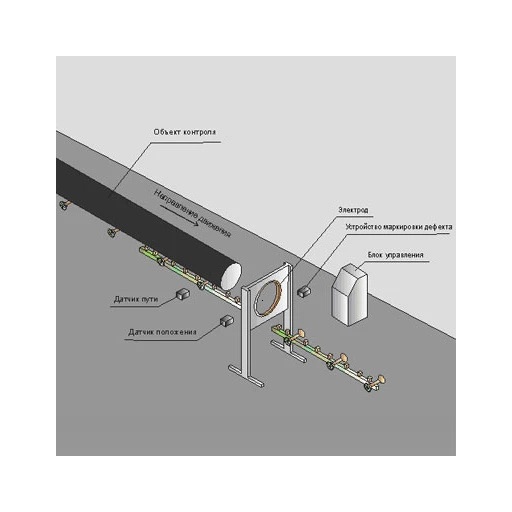

Стенд лазерного сканирования и дефектоскопии Робоскоп ВТМ-5000/Композит, предназначен для проведения неразрушающего контроля (НК) деталей из полимерно-композиционных материалов (ПКМ), применяемых в авиастроении - элементы планера, вертолетные лопасти, сотовые панели, а также ветровой энергетике, маломерном судостроении, трубной арматуре, является автоматизированным программно-аппаратным комплексом и может работать автономно или в технологической цепи производства, технического обслуживания и ремонта изделий, деталей, узлов.

Все операции по выбору и смене рабочего инструмента (лазерный сканер, датчики) в установке Робоскоп ВТМ-5000/Композит выполняются в автоматическом режиме.

Стенд лазерного сканирования и дефектоскопии полимерно-композитных материалов Робоскоп ВТМ-5000/Композит применяется в технологическом цикле производства и/или сборки композиционных конструкций и отдельных деталей.

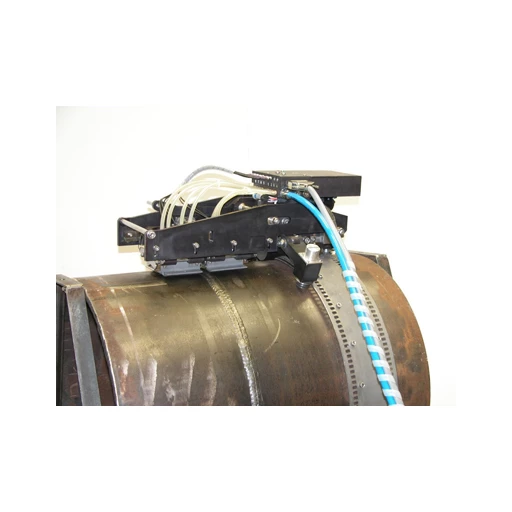

Установка поддерживает:

- Импедансный метод контроля, как базисный для материалов с высоким коэффициентом затухания

- Метод свободный колебаний для сотовых конструкций

- Вихретоковый для магнитных и ферромагнитных сплавов

- Ультразвуковой, в том числе - теневой, эхо-импульсный, фазированные решетки, ламинарный (струйный)

- Лазерный метод измерения (профилометрии) геометрических параметров

Выбор методов контроля и применяемых датчиков задается программно на этапах инициализации системы, все методы НК доступны одновременно. Задание областей сканирования, траекторий перемещения и скорости контроля осуществляется в рабочем CAD приложении "Конструктор методик".

Для композитных панелей настройка чувствительности доступна послойно с учетом физических свойств материала (затухание), в импедансном режиме оптимальный спектр зондирующего сигнала подбирается автоматически для каждого материала на этапе инициализации системы.

Масштабируемость установки Робоскоп ВТМ-5000/Композит позволяет контролировать детали различных форм и размеров, критерии необходимой механизации задаются индивидуально на этапе проектирования.

Проведение полного цикла контроля с помощью одной роботизированной установки позволяет сократить временные ресурсы оператора и получать карту дефектов детали по результатам применения всех методов, заложенных в программе, с высокой точностью.

Количество роботов-манипуляторов и других сервомеханических устройств системы определяетсчя на стадии проектирования технического задания.

------------------------------------------------

«МЕТРИКА»: поставка, поверка, ремонт, калибровка контрольно-измерительного оборудования по всей России. Мы всегда учитываем пожелания: предлагаем различные формы оплаты, заключение договоров по форме заказчика, предоставляем персонального менеджера для постоянных клиентов. Наши менеджеры подберут для вас идеальные условия доставки, а также учтут все технические пожелания. Будем рады ответить на ваши вопросы.

Характеристики

|

Блок дефектоскопии |

|

|

Поддерживаемые методы неразрушающего контроля |

Лазерный обмер геометрических параметров Ультразвуковой (эхо, теневой) Ультразвуковой на ФР Вихретоковый Импедансный Электроемкостной Свободных колебаний |

|

Скорость сканирования, м² в час |

2 |

|

Расчет местоположения отражателя производиться с учетом геометрии детали |

Есть |

|

Звуковая и световая сигнализация обнаружения дефекта |

Есть |

|

Автоматическая смена преобразователей |

Есть |

|

Автоматическая система подачи контактной жидкости |

Есть |

|

Тип контактной жидкости |

Вода |

|

Механическая система перемещений |

|

|

Количество независимых манипуляторов, шт. |

2 |

|

Количество степеней свободы манипулятора |

6 |

|

Ручное управление роботом-манипулятором |

Есть |

|

Двухсторонний доступ манипуляторов к детали |

Есть |

|

Степень защиты корпуса робота манипулятора |

IP67 |

|

Сканирование по линейной и сложной профильной траектории |

Есть |

|

Базовое положение манипуляторов, для безопасной и удобной установки (снятия) объекта контроля |

Есть |

|

Однозначное воспроизводимое закрепление преобразователей в системе сканирования |

Есть |

|

Скорость перемещения преобразователя на объекте контроля, м/c |

0-1 |

|

Объект контроля |

|

|

Длина объекта контроля, не более, м |

10 |

|

Ширина объекта контроля, не более, м |

1 |

|

Высота объекта контроля, не более, м |

2 |

|

Материал объекта контроля |

Углепластик Стеклопластик Органопластик Алюминий Сталь |

|

Терминал управления |

|

|

Средства управления, отображения и обработки информации (общий терминал управления, промышленный компьютер) |

Есть |

|

Время установления рабочего режима, мин, не более |

15 |

|

Система самодиагностики |

Есть |

|

Защита паролем к доступу в систему |

Есть |

|

Габаритные размеры терминала управления, мм |

900х800х1600 |

|

Масса терминала управления, кг, не более |

100 |

|

Время непрерывной работы, часов в сутки, не менее |

24 |

|

Наличие защитного заземления |

Есть |

|

Температура эксплуатации, °С |

От +15 до +35 |

|

Относительная влажность воздуха (при температуре 35 °С), не более |

95 % |

|

Напряжение сети, В |

380/220 |

|

Частота, Гц |

50 ±1 |

|

Максимальная потребляемая мощность, кВА |

10 |

|

Полная масса всего оборудования, кг, не более |

5000 |

|

Габаритные размеры механической части (с учетом терминала управления), мм, не более |

12000х1600х5000 |

|

Средний ресурс оборудования до капитального ремонта, лет |

5 |

|

Срок службы оборудования, лет |

10 |

|

Характеристики канала лазерного сканирования |

|

|

Рабочий диапазон измеряемых расстояний по направлению лазерного луча, мм |

100-350 |

|

Мощность излучения, мВт, не более |

15 |

|

Базовая система координат (количество координат измерений) |

X0Z (2) |

|

Длина волны, нм |

660 |

|

Частота обновления данных, профилей/секунду |

250 |

|

Погрешность измерения геометрических размеров (в зависимости от диапазона измеряемого расстояния по направлению излучения лазера), % |

±0,1 |

|

Класс защиты |

IP67 |

|

Характеристики канала УЗК в одноканальном режиме |

|

|

Ультразвуковой контроль осей контактным и бесконтактным способом |

Есть |

|

Автоматическое регулирование усиления (АРУ) для поддерживания необходимого уровня чувствительности ультразвуковых каналов |

Есть |

|

Режим автоматического слежения за наличием акустического контакта |

Есть |

|

Диапазон измерения амплитуд сигналов на входе приёмника, дБ |

67-107 |

|

Пределы допускаемой абсолютной погрешности измерения амплитуд сигналов на входе приёмника, дБ |

±0,5 |

|

Пределы допускаемой абсолютной погрешности настройки порогового индикатора (зона нечувствительности), дБ |

±0,3 |

|

Временная нестабильность уровня срабатывания порогового индикатора за 8 часов работы, дБ |

±0,5 |

|

Номинальные значения амплитуды импульсов возбуждения на нагрузке 50 Ом, В |

75, 150, 225 |

|

Относительная погрешность установки амплитуды импульсов возбуждения, % |

±20 |

|

Длительность полуволн генератора импульсов возбуждения (ГИВ), нс |

25-1250 |

|

Относительная погрешность установки длительности полуволн импульса ГИВ, % |

±10 |

|

Частота следования импульсов ГИВ, Гц, не менее |

500 |

|

Максимальная чувствительность на частоте 5 МГц при отношении сигнал/ шум 6 дБ, мкВ |

150 |

|

Полоса пропускания приемника должна на уровне минус 3 дБ, МГц |

0,2-10 |

|

Диапазон регулировки чувствительности приемника, дБ, не менее |

90 |

|

Характеристики канала УЗК в многоканальном режиме (в режиме контроля фазированными решетками) |

|

|

Количество независимых каналов генератора |

16 |

|

Номинальные значения амплитуды импульсов возбуждения, В |

145 |

|

Относительная погрешность установки амплитуды импульсов возбуждения, % |

±10 |

|

Длительность полуволн генератора импульсов возбуждения (ГИВ), нс |

20-1000 |

|

Относительная погрешность установки длительности полуволн импульса ГИВ, % |

±10 |

|

Диапазон регулировки чувствительности приемника, дБ |

90 |

|

Полоса пропускания приемника на уровне минус 3 дБ, МГц |

0,4-10 |

|

Частота следования импульсов ГИВ, Гц, не менее |

250 |

|

Наличие цифровой фильтрации |

Есть |

|

Количество точек построения кривой временной регулировки чувствительности (ВРЧ) |

32 |

|

Характеристики канала ВТК |

|

|

Диапазон рабочих частот ГИВ, кГц |

(1-1000) ±10 % |

|

Частота следования импульсов генератора, Гц, не менее |

1000 |

|

Номинальное значение амплитуды импульсов возбуждения на эквивалентной нагрузке 100 Ом, В |

Более 4 |

|

Минимальная глубина выявляемого дефекта, мм |

0,2 |

|

Диапазон регулировки усиления, дБ |

0-50 |

|

Методы представления сигнала |

На комплексной плоскости |

|

Раздельное масштабирование сигнала |

По осям ОХ и ОУ |

|

Поддерживаемые режимы работы |

Статический |

|

Виды отображения зоны автоматической сигнализации дефекта (АСД) |

Кольцевой, сектор |

|

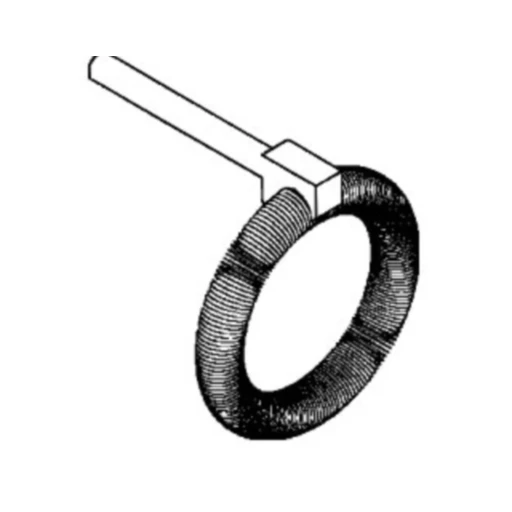

Характеристики канала ИМК |

|

|

Диапазон рабочих частот ГИВ, кГц |

(1-1000) ±10 % |

|

Частота следования импульсов генератора, Гц, не менее |

1000 |

|

Номинальное значение амплитуды импульсов возбуждения на эквивалентной нагрузке 100 Ом, В |

Более 4 |

|

Минимальная площадь выявляемого дефекта, мм² |

42 |

|

Диапазон регулировки усиления, дБ |

0-50 |

|

Методы представления сигнала |

На комплексной плоскости |

|

Раздельное масштабирование сигнала |

По осям ОХ и ОУ |

|

Поддерживаемые режимы работы |

Статический |

|

Виды отображения зоны автоматической сигнализации дефекта (АСД) |

Кольцевой, сектор |

|

Характеристики канала электроемкостного контроля |

|

|

Диапазон рабочих частот ГИВ, кГц |

(1-1000) ±10 % |

|

Частота следования импульсов генератора, Гц, не менее |

1000 |

|

Минимальная площадь выявляемого дефекта, мм² |

30 |

|

Диапазон регулировки усиления, дБ |

0-50 |

|

Методы представления сигнала |

Амплитудный |

|

Поддерживаемые режимы работы |

Статический |

|

Виды отображения зоны автоматической сигнализации дефекта (АСД) |

Кольцевой, сектор |

|

Характеристики канала метода свободных колебаний |

|

|

Диапазон рабочих частот ГИВ, кГц |

1-5 |

|

Минимальная площадь выявляемого дефекта, мм² |

42 |

|

Диапазон регулировки усиления, дБ |

0-50 |

|

Методы представления сигнала |

Амплитудный |

|

Виды отображения зоны автоматической сигнализации дефекта (АСД) |

Строб |