Общество с ограниченной ответственностью «МЕТРИКА»

620137, г. Екатеринбург, ул. Волховская, д. 20, эт. 1, оф. 113

+7 (343) 287-29-72

www.metrica-rf.ru

РОБОСКОП ВТМ-5000/КП

Госреестр (ГРСИ): не указано

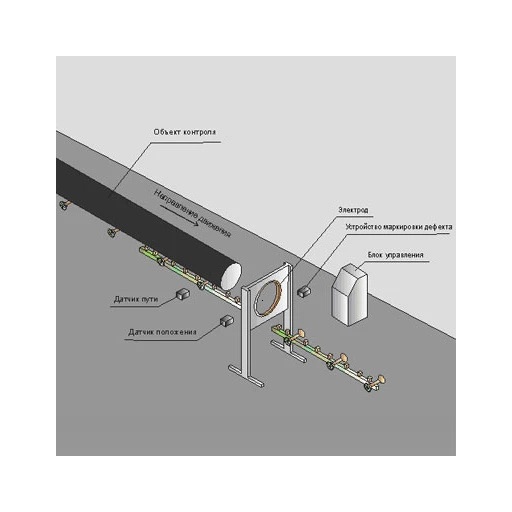

Робоскоп ВТМ-5000/КП предназначен для комплексного неразрушающего контроля колесных пар рельсового подвижного состава (трамваев, вагонов метро, грузовых и пассажирских вагонов, МВПС) - железных дорог колеи 1520 (1524) мм.

Гибкая система настроек позволяет формировать любую последовательность контроля как с применением обязательных методов НК, так и дополнительных (подтверждающих), т.е. проводить выборочный контроль отдельных зон.

Стенд лазерного сканирования и дефектоскопии Робоскоп ВТМ-5000/КП обеспечивает полный цикл неразрушающего контроля колесных пар (КП) с любым типом осей (РУ1, РУ1Ш, РВ2Ш, РМ5 и др). Применяется при текущем, среднем или капитальном ремонте в соответствии с методическими требованиями: ПР НК В.2-2013, РД 07.09-97, СТО ФПК 1.11.001-2011, СТО РЖД 1.11.002.-2008.

Также возможна адаптация Робоскоп ВТМ-5000/КП под национальные или отраслевые требования по контролю. Гибкая система настройки позволяет формировать любую последовательность контроля элементов КП, а также проводить выборочный контроль отдельных ее зон.

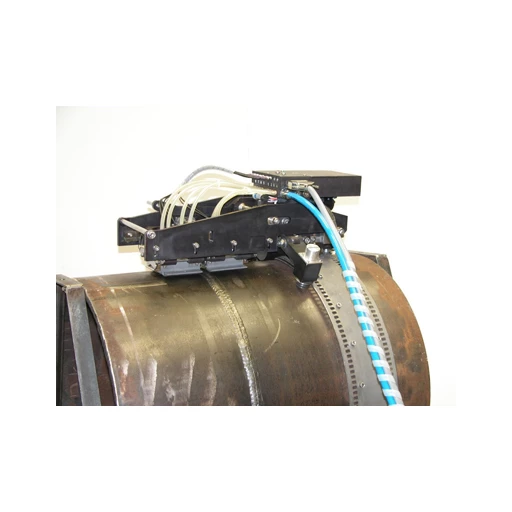

Ультразвуковые (в том числе с применением фазированных решеток) методы контроля и вихретоковые доступны одновременно, смена рабочих датчиков осуществляется автоматически по ходу исполнения методики. Лазерный обмер геометрических параметров элементов колесных пар, включает обязательную профилометрию каждого колеса: обод, приободная зона, гребень, диаметр колеса и межбандажное расстояние, дополнительно предусмотрен анализ поверхности катания на выявление ползунов и др. эксплуатационных раковин. Все параметры контроля и замеров сводятся в один итоговый протокол с визуальной и табличной расшифровкой, формируя тем самым электронный паспорт КП.

------------------------------------------------

«МЕТРИКА»: поставка, поверка, ремонт, калибровка контрольно-измерительного оборудования по всей России. Мы всегда учитываем пожелания: предлагаем различные формы оплаты, заключение договоров по форме заказчика, предоставляем персонального менеджера для постоянных клиентов. Наши менеджеры подберут для вас идеальные условия доставки, а также учтут все технические пожелания. Будем рады ответить на ваши вопросы.

Характеристики

|

Общие технические характеристики |

|

|

Напряжение сети, В |

380 |

|

Частота, Гц |

50 ±1 |

|

Максимальная потребляемая мощность, кВА |

6 |

|

Время установления рабочего режима, минут, не более |

10 |

|

Поддерживаемые одновременно методы неразрушающего контроля: лазерный обмер геометрических параметров, ультразвуковой, вихретоковый |

Есть |

|

Время проведения полного цикла контроля, мин, не более |

20 |

|

Время непрерывной работы, часов, не менее |

24 |

|

Скорость перемещения преобразователя на объекте контроля, м/c |

0-1 |

|

Контактная жидкость |

Вода |

|

Средняя наработка на отказ, ч, не менее |

20000 |

|

Максимальные габариты объекта контроля, мм |

1500х1500х3000 |

|

Полная масса всего оборудования, кг, не более |

3500 |

|

Габаритные размеры шкафа управления, мм |

800х600х1500 |

|

Средства управления, отображения и обработки информации (промышленный компьютер, общий терминал управления, сенсорный дисплей обработки информации) |

Есть |

|

Система самодиагностики |

Есть |

|

Звуковая и световая сигнализация обнаружения дефекта |

Есть |

|

Автоматическая смена преобразователя |

Есть |

|

Автоматическая система подачи контактной жидкости |

Есть |

|

Защитное ограждение |

Есть |

|

Температура эксплуатации, °С |

От +10 до +40 |

|

Относительная влажность воздуха (при температуре 35 0С), %, не более |

80 |

|

Характеристики модуля лазерного сканирования |

|

|

Рабочий диапазон измеряемых расстояний по направлению лазерного луча, мм |

100-350 |

|

Пределы допускаемой абсолютной погрешности измерения, мм |

±0,01 |

|

Базовая система координат (количество координат измерений) |

X0Z (2) |

|

Длина волны, нм |

660 |

|

Частота обновления данных, профилей/секунду, не менее |

1200 |

|

Характеристики системы ультразвукового НК |

|

|

Ультразвуковой контроль осей проводится контактным способом с цилиндрической поверхности шейки и торца оси (углы ввода ультразвука 00, 500) |

Есть |

|

Ультразвуковой контроль основного сечения обода и гребня цельнотканого колеса проводится контактным способом (угол ввода УЗК - 00; 400; 500) |

Есть |

|

Автоматическое регулирование усиления (АРУ) для поддерживания необходимого уровня чувствительности ультразвуковых каналов |

Есть |

|

Диапазон измерения амплитуд сигналов на входе приёмника, дБ |

67-107 |

|

Пределы допускаемой абсолютной погрешности измерения амплитуд сигналов на входе приёмника, дБ |

±0,5 |

|

Пределы допускаемой абсолютной погрешности настройки порогового индикатора (зона нечувствительности), дБ |

±0,3 |

|

Временная нестабильность уровня срабатывания порогового индикатора за 8 часов работы, дБ |

±0,5 |

|

Время полной автоматической перенастройки, мин, не более |

1 |

|

Номинальные значения амплитуды импульсов возбуждения на нагрузке 50 Ом, В |

75, 150, 225 |

|

Относительная погрешность установки амплитуды импульсов возбуждения, % |

±20 |

|

Длительность полуволн генератора импульсов возбуждения (ГИВ), нс |

25-1250 |

|

Относит. погрешность установки длительности полуволн импульса ГИВ, % |

±10 |

|

Дискретность установки длительности импульсов ГИВ, нс |

12,5 |

|

Частота следования импульсов ГИВ, Гц, не менее |

1000 |

|

Максимальная чувствительность на частоте 5 МГц при отношении сигнал/ шум 6 дБ, мкВ |

150 |

|

Полоса пропускания приемника должна на уровне минус 3 дБ, МГц |

1-10 |

|

Диапазон регулировки чувствительности приемника, дБ, не менее |

90 |

|

Количество точек построения кривой временной регулировки чувствительности (ВРЧ) |

256 |

|

Характеристики модуля вихретокового сканирования |

|

|

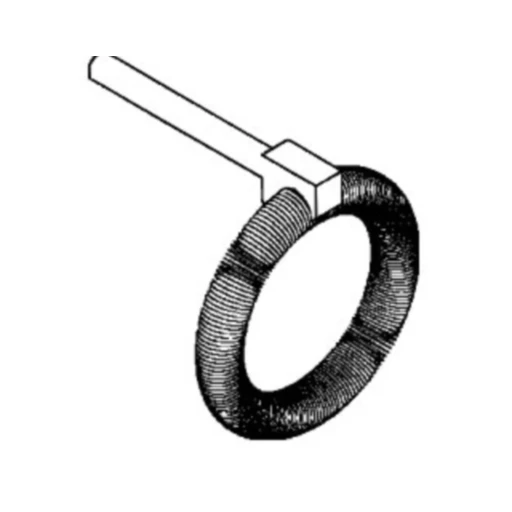

Вихретоковый контроль на наличие поверхностных и подповерхностных дефектов в зонах: обод, переход от диска к ободу, переход от диска к ступице, кромка ступицы, средняя часть оси |

Есть |

|

Диапазон рабочих частот ГИВ, кГц |

(1-1000) ±10 % |

|

Частота следования импульсов генератора, Гц, не менее |

1000 |

|

Номинальное значение амплитуды импульсов возбуждения на эквивалентной нагрузке 150 Ом, В |

9 ±2 |

|

Минимальная глубина выявляемого дефекта, мм |

0,15 |

|

Время полной автоматической перенастройки, мин., не более |

1 |

|

Диапазон регулировки усиления, дБ |

0-50 |

|

Методы представления сигнала |

На комплексной плоскости Амплитудно-временной |

|

Раздельное масштабирование сигнала |

По осям ОХ и ОУ |

|

Поддерживаемые режимы работы |

Статический Динамический |

|

Виды отображения зоны автоматической сигнализации дефекта (АСД) |

Горизонтальный строб Кольцевой сектор |

Варианты комплектации блоками преобразователей

П131-2,5-0/20-О, 121-2,5-40/50-Б, П121-2,5-50(2)-О

|

Наименование блока преобразователей |

Установленные датчики |

Варианты методов |

Назначение |

|---|---|---|---|

|

Для ультразвукового контроля |

|||

|

П131-2,5-0/20-О |

П131-2,5-0/20Р |

AR1.1, AR 1.2, AR 1.3 |

Контроль оси |

|

П121-2,5-40/50-Б |

П121-2,5-40Р |

R3.1 DR3.2 |

Контроль бандажа и гребня |

|

П121-2,5-50(2)-О |

П121-2,5-50Р |

AR3, AR3.1 |

Контроль оси |

|

111-5,0(2)-О/Б |

П111-5,0Р |

AR2, TR2 |

Контроль оси, бандажа |

|

П112-2,5/111-5,0-Б |

П112-2,5Р |

DR2.1 |

Контроль оси |

|

П121-0,4-90-П |

П121-0,4-90Р |

DR4 |

Контроль поверхности катания |

|

П121-1,25-90-Д/О |

П121-1,25-90Р |

WR |

Контроль поверхности диска или оси |

|

П121-5-65-О |

П121-5-65Р |

BR1 |

Контроль оси |

|

П121-2,5-43/19-О |

П121-2,5-43Р |

BR2 |

Контроль оси |

|

П121-2,5-43/19-О |

П121-2,5-55Р |

BR4 |

Контроль оси |

|

Для вихретокового контроля |

|||

|

ВТП3-60-К6 |

ВТП3-60-К6 |

Криволинейные поверхности |

Плоскопараллельные поверхности |

|

Для контроля с применением фазированных решеток |

|||

|

PA 2,25 L16-1,0 x 10-17 |

PA 2,25 L16-1,0 x 10-17 |

|

Контроль оси, бандажа, гребня, поверхности диска или оси, поверхности катания. |

|

PA 2,25 L32-1,0 x 20-27 |

PA 2,25 L32-1,0 x 20-27 |

|

|

|

PA 5,0 L16-0,6 x 10-17 |

PA 5,0 L16-0,6 x 10-17 |

|

|

|

PA 2,25 L32-0,6 x 10-17 |

PA 2,25 L32-0,6 x 10-17 |

||